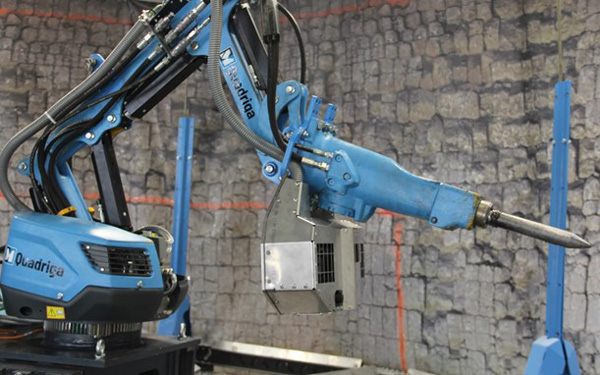

Für nahezu jeden Gegenstand des täglichen Lebens werden zur Herstellung große Industrieöfen benötigt. Diese sind in nahezu allen Industrien von A wie “Aluminium-” bis Z wie “Zementindustrie” vertreten. In den industriellen Hochleistungsöfen befindet sich zum Schutz des Stahlmantels der Öfen eine feuerfeste Ausmauerung. Die Wartung und Reinigung der großen Brennräume ist mit hohen Risiken und großem Aufwand verbunden: Prozessbedingte Ablagerungen müssen bei widrigen Bedingungen abgetragen und defekte Bereiche neu zugestellt werden – alles bei schlechter Sicht, hohen Temperaturen, in Schutzkleidung und last but not least mit Gefahr für Leib und Leben durch herabfallendes Material. Hier bringt die Möller Feuerfesttechnik GmbH & Co. KG, ein Unternehmen der M-Group, den neuartigen Abbruchroboter Quadriga ins Spiel – Robotik bzw. technische Unterstützung erhielt sie von Fraunhofer IOSB-INA aus Lemgo. M-Group Geschäftsführer Stefan Sasse beantwortet einige Fragen zu dieser innovativen Lösung.

Redaktion: Hallo, Herr Sasse. Feuerfesttechnik muss hohen Belastungen standhalten und bedarf einer aufwendigen Wartung. Warum ist das so und welche Arbeiten müssen erledigt werden?

Sasse: Die feuerfeste Ausmauerung der Öfen ist ein Verschleißartikel: Wir isolieren den industriellen Ofen, welcher außen einen Stahlmantel besitzt. Die Isolierung dient dazu, den Mantel von den im Innenraum herrschenden Temperaturen und mechanischen Beanspruchungen zu schützen. Die Hitzeschutzkacheln an einem Spaceshuttle beispielsweise sind keramisch – den gleichen Rohstoff setzen wir zu diesem Zweck auch ein, es können Materialien auf Tonerdebasis, Schamotte oder vergleichbaren Werkstoffen zum Einsatz kommen, eine Ofenauskleidung ist oft ein Mix aus verschiedenen Qualitäten und Materialtypen. Je nachdem, welche Roh- oder Brennstoffe genutzt werden, gibt es thermochemische Beanspruchungen, die auf die Materialien bei Temperaturen von 500 bis 1.300 Grad einwirken. Hinzu kommt die mechanische Komponente: Das Material dehnt sich unter Temperatureinwirkung aus, beim Abkühlen geht diese Wärmedehnung wieder zurück, dadurch können Risse und Abplatzungen entstehen. Außerdem gibt es bewegliche Drehrohröfen bei denen es Prozessbedingt zu mechanischen Belastungen kommt. Abrasion führt ebenfalls zu Verschleißerscheinungen. Vor diesem Hintergrund führen wir eine regelmäßgen Reparatur der Auskleidung im Zuge jährlicher Revisionen durch.

Mit welchen Beeinträchtigungen oder Gefahren sind die Mitarberinnen und Mitarbeiter hier konfrontiert?

Es geht hier oftmals um enge Behälter und Räume, sogenannte „confined spaces“. Das sind Räume mit beängten Zugängen und eingeschränkten Fluchtwegen ohne natürliche Lichtquellen. Durch den thermo-chemischen Angriff auf die Ausmauerungsmaterialien während des Betriebes der Anlage bilden sich Schäden an der Auskleidung. Beschädigte Bereiche können sich lösen und Material aus diesem Bereich herabfallen. Bei großen Öfen oder Wärmetauschertürmen sprechen wir von Fallhöhen von 40 bis 60 Metern. Das Gefahrenpotenzial ist beim Betreten mit dem bloßen Auge oft nicht erkennbar. Der Innenraum kühlt sich zum Beginn der Wartungsbeginn von Temperaturen jenseits von 1.000°C auf normale Umgebungstempraturen ab, durch die zurückgehende Wärmedehnung entstehen Spannungen, die ebenfalls dazu führen, dass sich Materialien lösen und herabfallen können.

Wie sind Sie auf die Idee gekommen, Robotik könnte hier nützlich sein und wie kam es zur Zusammenarbeit mit Fraunhofer?

Unser Ziel ist es, den Personeneinsatz in den kritischen Bereichen zu vermeiden bzw. maximal zu verringern. Die immer höheren Anforderungen des Arbeitsschutzes sprechen die gleiche Sprache. Das meint nicht den Verzicht auf Personal, sondern eine Veränderung des Aufgabenbereichs: Statt Fachkräfte diesen Gefahrenquellen auszusetzten, bevorzugen wir die Variante, dass diese Tätigkeiten zukünftig remote, mithilfe eines Roboters verrichtet werden. Die handwerkliche Expertise und besonderen Fachkenntnisse werden nie entbehrlich sein. Wir kreiieren so nebenbei auch noch ein ganz neues Berufsbild. Bei uns läuft das unter dem Motto „analog meets digital“. Hier in Lemgo haben wir viele Nachwunchsingenieure an der TH OWL gewinnen können. Wir haben eine ganze Reihe an Projekten gemeinsam mit verschiedenen Lehrstühlen der TH OWL durchgeführt. So sind wir mit Fraunhofer in Berührung gekommen – eine erste Kooperation gab es vor etwa vier Jahren. Damals prüften wir erstmalig die Realisierung eines Roboters für Feuerfestmontagen, was sich damals als nicht wirtschaftlich erwiesen hatte. Beim Wartungs- bzw. Abbruchroboter haben wir neu angesetzt. Diese Erfindung bietet uns nun eine gute Grundlage für eine Weiterentwicklung unserer digitalen Zukunft.

Wie sieht die aktuelle Lösung aus und welche Vorteile bietet sie?

Die Wartung der Öfen besteht immer aus Abbruch und Neuzustellung. Verschlissene Bereiche werden abgebrochen und anschließend neu zugestellt: Die Plattform des Roboters wird für den Abbruch und anschließend für die Neuzustellung genutzt. Der größte Vorteil ist natürlich der Sicherheitsaspekt für unsere Fachkräfte während der Wartung. Hinzu kommt, dass der Roboter ermüdungsfrei 24 Stunden lang arbeitet. Dies und die Tatsache, dass kein Gerüst auf- und abgebaut werden muss, verkürzt die Stillstandszeiten der Öfen erheblich und birgt somit für unsere Kunden große finanzielle Einsparpotenziale. Insbesondere vor dem Hintergrund der aktuellen Entwicklung und der Knappheit bei vielen Baumaterialien möchten Betreiber von Industrieanlagen Stillstand möglichst vermeiden. Bei acht bis zehn Tagen weniger Stillstand pro Wartung steigt gleichzeitig die Energieeffizienz der Anlagen, durch geringere Aufheiz- und Abkühlphasen können CO2-Emissionen gesenkt werden. Der große Vorteil der Lösung, die wir mit Fraunhofer entwickelt haben, besteht darin, dass wir eine Nischenlösung genau für unseren Bedarf erhalten haben.

Für welche Branchen ist die Technologie noch interessant? Wird Robotik in der Feuerfesttechnik generell Schule machen?

Aus meiner Sicht für viele Branchen, in denen Industrieöfen in dieser Dimension betrieben werden, also die Zement-, Kalk-, Stahl- und die Holzwerkstoffindustrie sowie Müllverbrennungsanlagen. Mit Anpassungen der Ausstattung und Geometrie wäre der Einsatz in weiteren Bereichen denkbar, auch außerhalb von Industrieöfen.

Heutzutage Nachwunchskräfte für rein handwerkliche Berufe zu gewinnen wird immer schwieriger. Die Bedienung eines Roboters verbindet das Fachwissen des Feuerungs- und Schornsteinbauers in der analogen Welt mit der Mechatronik der digitalen Welt – diese höhere Qualifikation und Erweiterung des Aufgabengebietes stößt bei vielen unserer Kollegen, aber auch bei potenziellen Nachwuchskräften auf sehr großes Interesse, die wir dann intern gerne zu Quadriga-Piloten ausbilden.

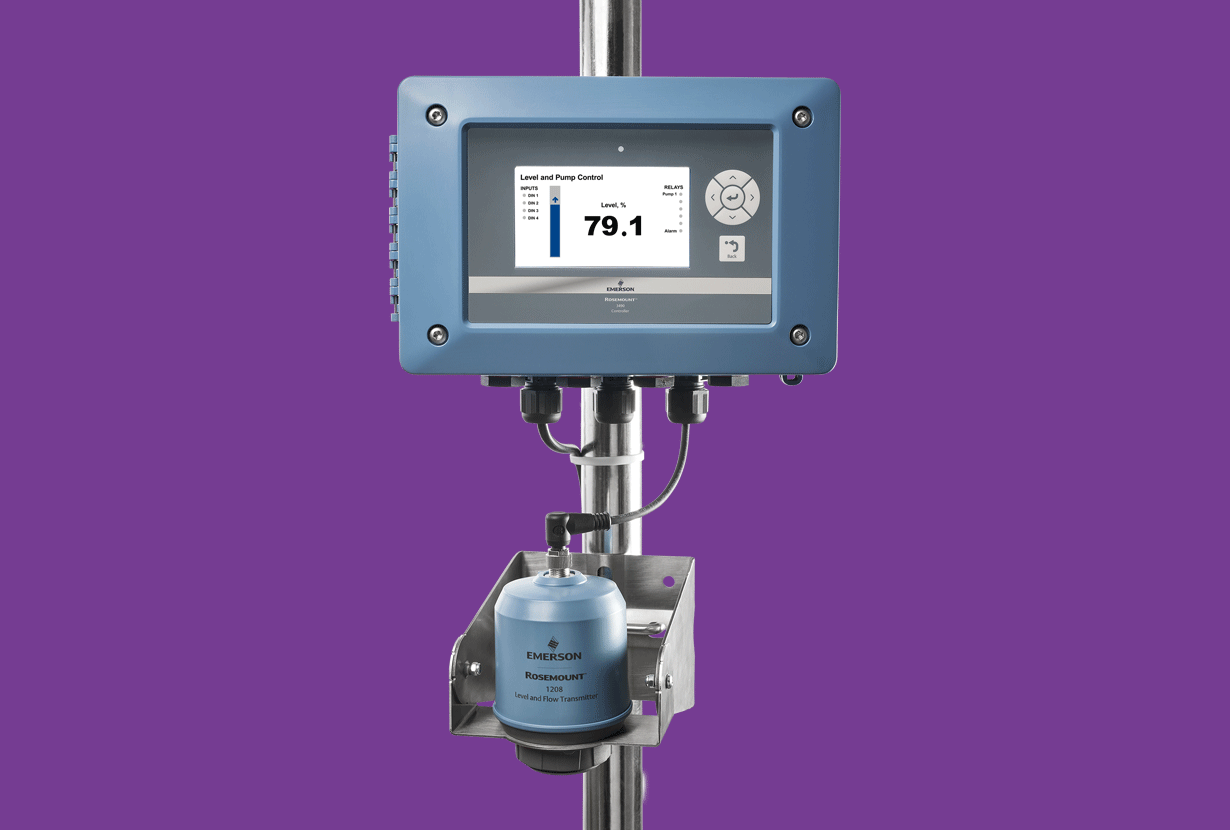

Das Fraunhofer IOSB-INA hat im Rahmen der Zusammenarbeit bereits eine Kameratechnik in Verbindung mit einer Visualisierung für den Bediener umgesetzt. Können Sie sich vorstellen hier zukünftig Verfahren der künstlichen Intelligenz einzusetzen, welche die Bediener bei Ihren Aufgaben unterstützen und ihnen die Arbeit erleichtern?

Ja, sehr gut sogar. Die aktuelle Lösung hat zwar noch nichts mit autonomen Systemen oder KI zu tun, der Roboter erledigt keine Aufgaben eigenständig. Bislang steckt die einzige Intelligenz in der Geräuschaufnahme per Mikrofon und der Analyse. Sobald der Meißel des Abbruchroboters auf das Blech des Außenmantels stößt, wird der Roboter automatisch gestoppt um Beschädigungen des Mantels zu vermeiden. Das ist ein erster kleiner Schritt. Theoretisch ist vorstellbar, eine Laservermessung zu implementieren, die einen Zustandsvergleich zwischen intakten und zu reparierenden Auskleidungsbereichen automatisiert. Der Roboter könnte zukünftig die Geometrie der Anlage vermessen, Wandstärken ermitteln und Beschädigungen analysieren und autonom ausbessern. Die Entwicklung ist für uns noch lange nicht abgeschlossen – wir werden dort, wo es Sinn macht und die Technologie es zulässt, unsere Lösung weiter ausbauen und die Digitalisierung für uns und unsere Mitarbeiterinnnen und Mitarbeiter nutzen.

Sind Erweiterungen oder Ausbaustufen geplant? Was plant die M-Group mit dieser Technologie in den nächsten fünf Jahren?

Aktuell haben wir ein stabiles System entwickelt und gebaut, mit dem man gut arbeiten und auf das man aufbauen kann. Der Ersteinsatz wurde Anfang Juni erfolgreich realisiert. Unsere Erfahrungsdaten aus dem Praxiseinsatz werden wir nutzen, um zum Beispiel zu erproben, wie zuverlässig die mechanischen Komponenten arbeiten oder wie gut die Sicht und die Ergonomie bezüglich der Störfaktoren wie Staub, Vibrationen oder anderer mechanischer Einflüsse sind. Wir werden in den nächsten Wochen das generierte Foto- bzw. Videomaterial sowie die Betriebsdaten auswerten, um das System weiter zu optimieren. Wenn die Plattform, die Mechanik und die Sensorik gut funktionieren, können wir den nächsten Schritt gehen und die Neuzustellung automatisieren und dem Roboter übertragen. Wir gehen davon aus, dass dies noch bis Jahresende möglich ist. Der nächste Schritt sind Versuche für Bildanalyseverfahren oder Systeme zur visuellen Unterstützung. Anschließend werden wir über die nächsten Schritte nachdenken, wie zum Beispiel den Einsatz von KI.

Mehr Infos zum Abbruchroboter Quadriga finden Sie hier.

Mehr zum Thema KI und Robotik können Sie im neuen atp magazin lesen! Jetzt kostenlos Probe lesen!